Es gibt für 3D Drucker ein sehr spannendes Filament namens Ninjaflex von der Firma Fenner Drives. Mit diesem Filament kann man gummiartige Strukturen drucken. Das Material ist wohl Polyurethan.Es zeigt zudem geringes Warping und braucht keine hohen Temperaturen. Ganz billig ist das Filament nicht. Es kostet ca. das Doppelte von PLA/ABS.

Gesehen, gekauft und dann kam das Problem: Das Filament druckt sich anfangs prima. Da es aber so schön flexibel ist, kommen irgendwann Filamentspiralen seitlich am Extruder heraus. Die Ursache ist schnell ausgemacht: Der Extruder schiebt das Filament in das Hotend-Rohr. Zwischen dem Rändelrad und dem Rohr ist aber etwas Platz, so dass das Filament seitlich „ausweichen“ kann.

Die Lösung (danke an Martin für den Tipp): Das Hotendrohr möglichst nahe an das Rändelrad bringen. Damit langt dann die Flexibilität des Filaments nicht mehr, um seitliche Schlaufen zu bilden. Im Folgenden ist der Umbau eines Geeetech MK8 Extruders beschrieben; bei anderen Extrudern geht das ähnlich. Weiterhin habe ich die Kabel in einer Zugentlastung fixiert und die Kabel mit Spiralschlauch umwickelt. Also zeige ich eine Umbauvariante, bei der man nicht alles auseinander bauen muss.

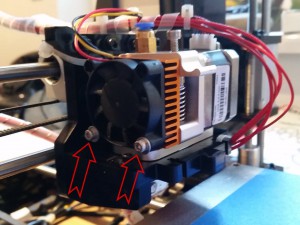

1. Lüfter und Kühlköper demontieren:

Zunächst werden Lüfter und Kühlkörper demontiert. Dazu einfach die beiden Schrauben am Lüfter lösen:

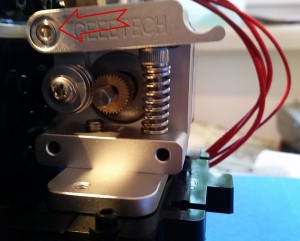

2. Spannhebel und Führungsrolle demontieren:

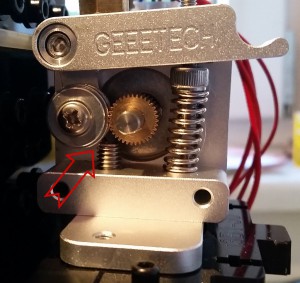

Um Spannhebel und Führungsrolle zu demontieren, die folgende Schraube entfernen:

Die Teile nach vorne abnehmen und zur Seite legen:

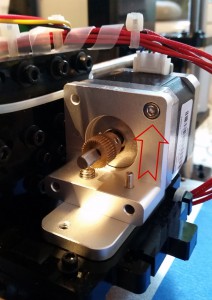

3. Motor vom Extruderhalter abschrauben:

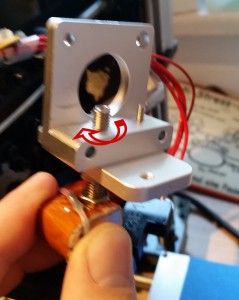

Den Motor kann man nach hinten abziehen, wenn man die folgende Schraube löst:

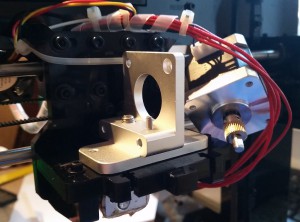

4. Extruderhalter abschrauben:

Der Extruder Halter ist an den Acrylteilen mit zwei Schrauben von unten fixiert. Diese Schrauben lösen.

5. Hotend Rohr justieren:

Man kann nun das Gewinderöhrchen weiter ins Innere des Extruders schrauben, in dem man den Halter um das Hotend (hängt ja noch an Kabeln) dreht.

6. Kontrolle der Position:

Das Ziel ist es nun, eine das Röhrchen so weit in den Extruder zu schrauben, dass es gerade so nicht an der Führungsrolle oder dem Rändelrad anstößt. Dazu muss man Motor und Führungsrolle wieder anschrauben und die Freigängigkeit kontrollieren.

Wenn alles stimmt, den Extruder wieder in umgekehrter Reihenfolge zusammenschrauben und fixieren. Durch den Umbau verringert sich die Distanz zwischen Hotend und den Acrylteilen. Bisher konnte ich keine negativen Auswirkungen feststellen. Durch die veränderte Lage der Düse muss nun der Tisch und der z-Endanschlag neu justiert werden.

Mit dem Umbau funktioniert der Extruder mit Ninjaflex prima. Die anderen Filamente funktionieren natürlich weiterhin.

Moin, hatte die selbe Idee, da das Einführen von normalen PLA-Filament sehr nervig war. Ich hatte dann allerdings das Problem, dass der Feeder nicht mehr genug Grip mit dem Filament hatte. Deshalb hab ich das Hotend wieder weiter raus geschraubt. Dann gings wieder.