Wie schon in einem anderen Beitrag beschrieben, betreibe ich als 3D Drucker eine Prusa I3 Variante. In dem entsprechenden Bausatz sind übliche Komponenten mit einer Standardkonstruktion: Hotbed MK2a + Aluplatte + federnde Lagerung an den 4 Ecken.

Mit einer Versorgungsspannung von 12,8V konnte ich laut Display Werte von bis über 120 Grad erreichen. Aber sollte auf einem 120 Grad heißen Hotbed ein Wassertropfen nicht zwischend verdampfen? – Mit kam der starke Verdacht, dass die Anzeige arg optimistisch ist. Der Grund war schnell ausgemacht. Das Hotbed – also die Platine, die heiss wird – ist eigentlich nur an den Ecken mit der Druckoberfläche aus Aluminium verbunden. Es ist also durchaus möglich, dass das Hotbed und der daran befestigte NTC die 120 Grad erreichen. Mit der Temperatur der Druckoberfläche hat das aber nicht viel zu tun.

Deshalb habe ich versucht, die Konstruktion zu verbessern:

1. Hotbed von unten isolieren, um den Wärmeverlust nach unten zu minimieren.

2. Ankopplung des Hotbeds an die Druckoberfläche verbessern.

Danach habe ich mit einem IR Thermometer nachgemessen, wie warm das Hotbed wirklich ist.

Hotbed isolieren:

Auf der Suche nach eiem geeigneten Material, bin ich durch die lokalen Baumärkte gelaufen. Man liest in diesem Zusammenhang von Korkplatten im Netz. Nachdem ich nichts fand, was stabil genug und nicht zu dick ist, habe ich nach Alternativen geschaut. Dabei bin ich auf das Material Klimatec Thermovlies Basic der Firma Erfurt gestoßen.

Netterweise gab es Materialproben im Maß 20cm x 10cm kostenlos neben den großen Rollen. Also habe ich zwei Proben mitgenommen und zu Hause bei 250Grad an den Lötkolben gehalten. Das Material hat den Test bestanden.

Ich habe die Klimatec Streifen zugeschnitten und zunächst mit normalem doppelseitigen Klebeband auf die Hotbed Unterseite geklebt. Das war keine gute Idee und am Ende eine große Schweinerei. Der Kleber löste sich bei ca. 80 Grad auf, die Streifen gingen ab und das Hotbed war nur recht aufwändig mit Terpentinersatz sauber zu bekommen.

Mangels Kapton habe ich dann die Streifen einfach mit 3M 2090 Bluetape aufgeklebt. Bisher hält es auch bei ABS (100 Grad).

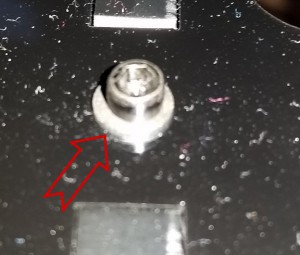

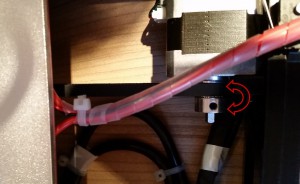

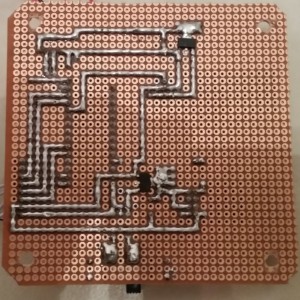

Und so sieht das ganze nun von unten aus:

Die Isolierwirkung scheint mir ausreichend. Wenn ich auch nach längerem Hotbed Betrieb um 100 Grad einen Finger von unten an die Isolierung halte, ist das problemlos auszuhalten.

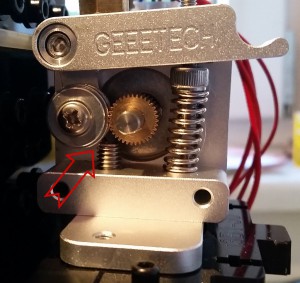

Hotbed besser and die Druckoberfläche ankoppeln:

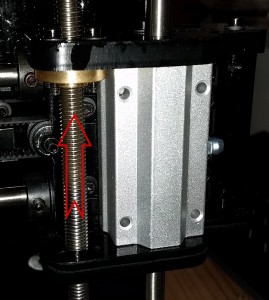

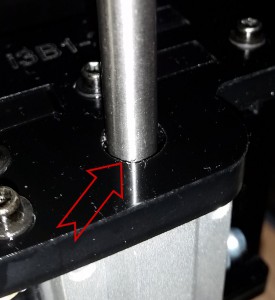

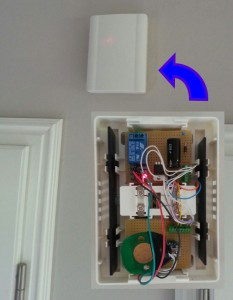

Auch hier bin ich wohl nicht der Erste auf der Suche nach einer Lösung, wie Google zeigt. Das MK2a Hotbed hat auch ein zentrales Loch. Damit könnte man die Druckoberfläche in der Mitte mit der Aluplatte verschrauben. Diese Idee gefiel mir aber nicht, weil ich dann mitten auf dem Hotbed eine Senkkopfschraube hätte. Den Effekt sähe man vermutlich in jedem Ausdruck. Die Lösung war am Ende einfach, eine Feder zu nehmen. Die Unterkonstruktion des Drucktisches meines Druckers hat zentral eine Acrlystruktur. Hier ist der Zahnriemen für den Antrieb der y-Achse befestigt. In der Hotbed Mitte stehen deshalb unterhalb zwei Schraubenköpfe heraus. Die Feder habe ich einfach über den hinteren Schraubenkopf als Fixierung gestellt. Dann habe ich geprüft, dass eine Feder an dieser Stelle nicht auf den NTC drückt.

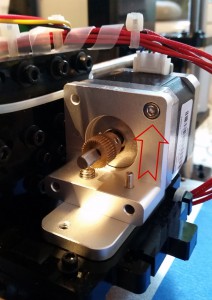

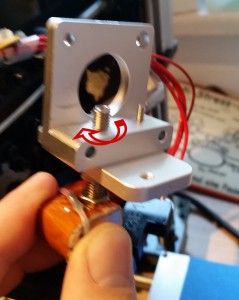

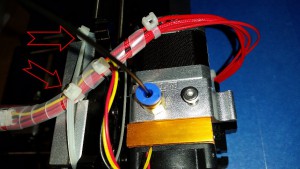

Die entsprechende Druckfeder sollte nicht zu stark sein. Ein Druck von 2N ist sicherlich ausreichend. Hier ist ein Foto, das die montierte Feder zeigt.

Praktische Erfahrungen mit Isolation & Feder:

Das Hotbed erreicht nun auch nach langem Aufheizen keine 120 Grad mehr. Nominal komme ich knapp über 100 Grad. Gefühlt ist da Hotbed aber deutlich heißer als zuvor.

Wie heiß wird das Hotbed denn nun wirklich?

Dazu habe ich mehrere Messungen mit einem IR Thermometer durchgeführt. Diese Messungen habe ich ca. 15 Minuten nach dem Erreichen der Zieltemperatur auf der Anzeige durchgeführt. Das Hotbed war dabei mit Bluetape beklebt. Die Messungen zeigen, dass die Druckoberfläche noch nicht im thermischen Gleichgewicht angekommen ist, wenn das LCD beginnt, die Zieltemperatur anzuzeigen. Einige spätere Messungen haben wiederum gezeigt, dass man mit 15 Minuten zusätzlicher Wartezeit ganz gut zu liegen scheint.

Konkret habe ich bei 60 Grad und bei 95 Grad nomineller Temperatur gemessen. Bei 60 Grad ergab sich eine zentrale Hotbed Temperatur von ca. 55 Grad. An den Rändern ungefähr 3-4 Grad weniger. Bei 95 Grad lag die zentrale Temperatur bei 89 Grad. An den Rändern fällt die Temperatur bis auf 84 Grad ab.

Fazit:

Isolation und bessere Ankopplung sind empfehlenswert. Die Messwerte der Temperatur der Druckoberfläche sind auch mit diesen Maßnahmen nicht genau. Für das Zentrum muss man von bis zu 5 Grad weniger ausgehen. An den Rändern bis zu 10 Grad.

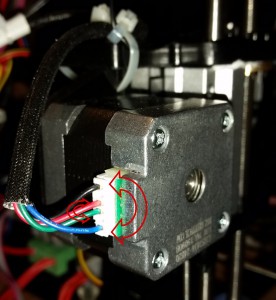

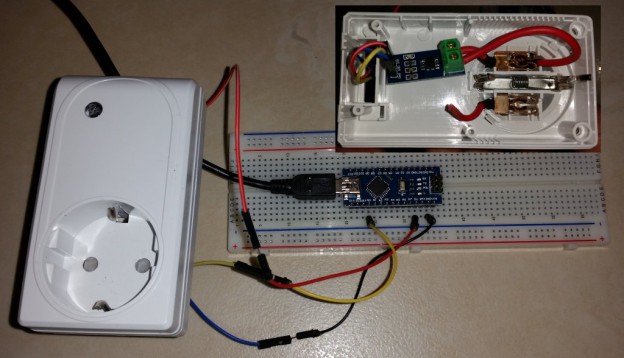

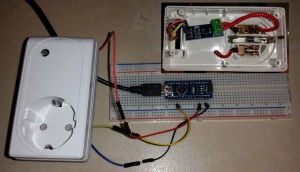

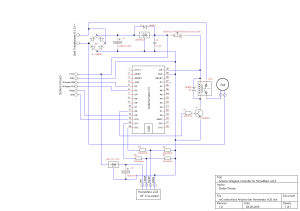

Über 100 Grad kommt man mit einem MK2 Hotbed bei 12V in den Realität nicht. Dazu müßte man die Spannung erhöhen. Dies sollte wegen des quadratischen Zusammenhangs zwischen Leistung und Spannung bei einem ohmschen Widerstand (P=U^2/R) mit einigen Volt zu erreichen sein. Ob eine generelle Erhöhung der Versorgungsspannung für die restliche Elektronik des Druckers in Ordnung ist, hängt von der konkreten Elektronik ab. Es ist es kein Problem, wenn alle Logikbauteile mit Spannungsreglern versehen sind. Die überlichen Nema17 Motoren und die A4988 Schrittmotortreiber halten ein paar Volt mehr problemlos aus.